Home > 改善・提案事例

改善・提案事例

高効率サイクロン

標準のサイクロン集塵機では細かい粉塵は処理できず、粒子径15μmの粉塵で50%程度、5μm以下の粉塵では10%にも満たない捕集率となってしまいます。

当社の高効率サイクロンでは、従来のサイクロン集塵機に比べて微細な粉塵を高い捕集効率で捕集できます。実績としては、5μmで99%以上、1μmで75%以上の捕集効率を達成しています。

導入のメリット

- バグフィルター前のサイクロンとして使用する場合、フィルターの寿命が長くなります。

- バグフィルターを使用できない条件でも、微細な粉塵も捕集できます。

- バグフィルターに比べ、導入コストが安くなります。

このグラフは一例で、粒子の種類、比重、温度等の条件で変わることがあります。

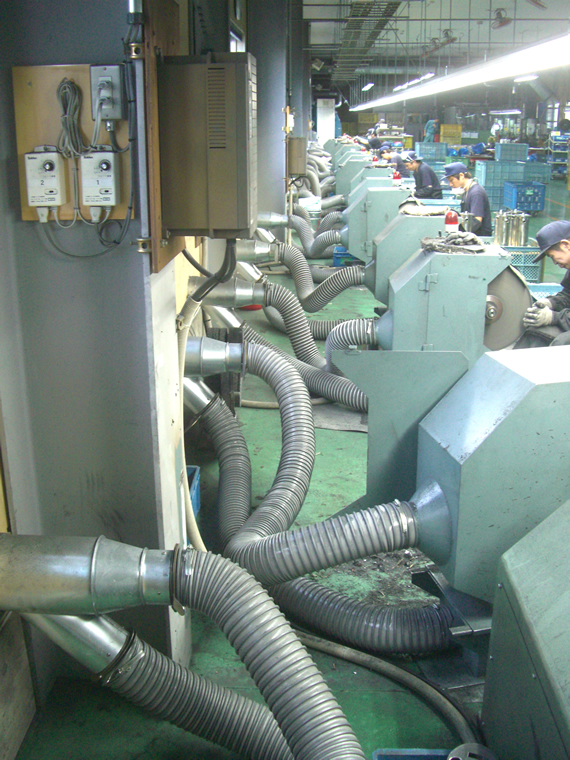

バフ研磨作業場の集塵機導入

お客様からのご要望

この工場ではチタンとステンレスをバフレースにより研磨しているが、これまでは一つの集塵機にて両方の粉塵を集塵していた。

しかし、集塵機のメンテナンス性向上と廃棄物の純度を高めるためステンレス用の集塵機とチタン用の集塵機で使い分けることとなり、集塵機を増設したい。

また、工場内のスペースを有効活用するために屋内にあった既存の基幹ダクトを屋外に移設したい。

導入前

屋内に基幹ダクトが通っており、一つのバフレースにつきダクトホースが上下1本ずつ伸びているのみであった。

屋内に基幹ダクトが通っており、一つのバフレースにつきダクトホースが上下1本ずつ伸びているのみであった。

↓

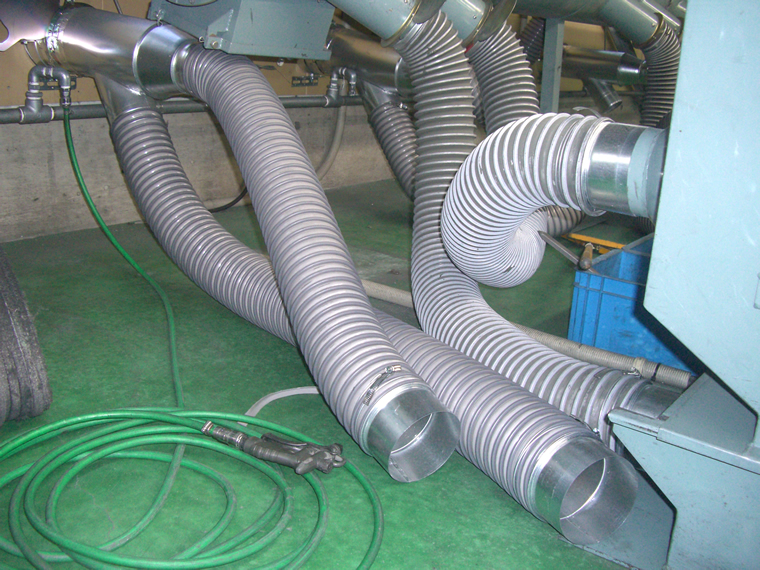

導入後

基幹ダクトは屋外に移設したため屋内の有効スペースが広くなった。

バフレースにホース先端を差し込むだけの着脱方式とし、簡単にチタンとステンレスの段取り替えが出来るようにした。

集塵機増設を行い新規のダクトも這わせることとなるが、他設備の関係から客先要望によりダクト経路が少し複雑にせざるを得なかった。

どのような形でも施工は可能ですが、本来であればもっとすっきりした経路での提案を行い、集塵能力を最大限引き出すことが可能です。

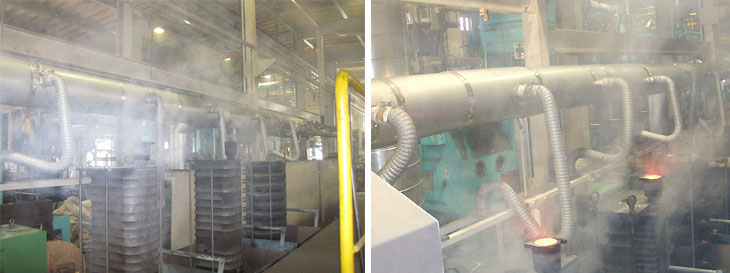

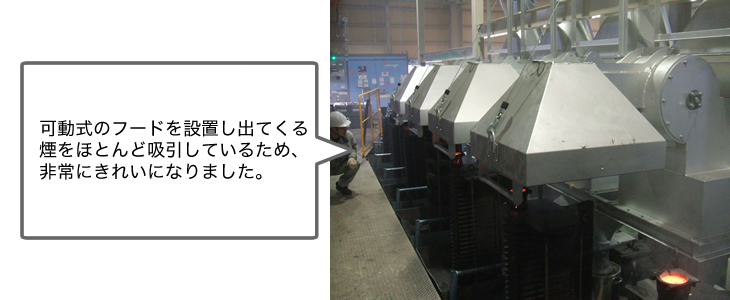

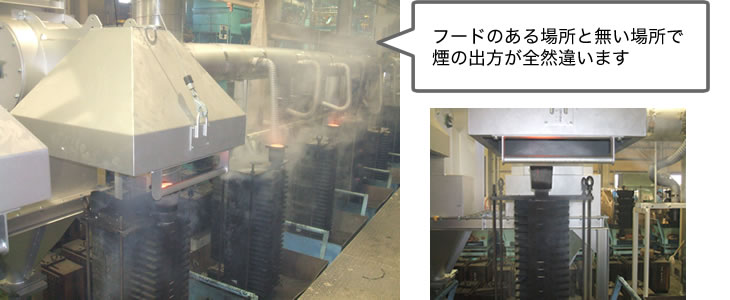

金属溶射ライン用集塵機導入事例

御客様からのご相談内容

金属溶射用の集塵機は、フィルターがすぐに詰まってしまい、フィター交換のコストもかかり、

集塵も良くないために、溶射品質に悪影響が出ている。

もっと、長寿命のフィルターで、今よりも集塵能力が出るような集塵装置を導入したい。

↓

弊社の提案

粉じんが小さく、フィルターが詰まりやすいので、特殊なフィルターを採用して、それに似合った

集塵機の仕様にして、長寿命で集塵能力もアップした集塵装置を提案しました。

↓

結果

長寿命で、6年運転しても、フィルターの目詰まりもなく、風量も導入してから落ちることもありません。

溶射品質の向上により、生産性の向上にもなりました

溶射機械の使用台数に合わせてファンの運転を切り替える、インバーター導入、フィルターの

目詰まり状態を検知しながら行う自働パルス運転により、省エネ運転も行っています。

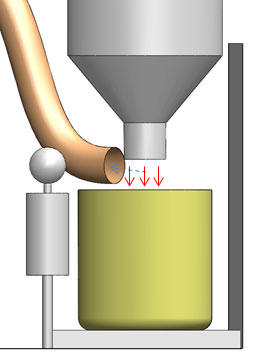

20m³消石灰サイロ

写真は20㎥消石灰サイロの施工事例です

ローリーより受け入れた消石灰をサイロに貯めて、他の装置へ定量に供給する装置です。

投入時に粉が外部に飛散しないようサイロ上部にはエアー抜きバグフィルターを設置してあります。

特徴

- 架台が無く省スペースで設置出来ます

- 定量供給機が囲われているので、錆びにくい

- 一体で運べるので設置にかかるコストが安い

主な仕様

| 機 器 名 | 能 力 |

|---|---|

| 消石灰サイロ | 容量 20m³ |

| エア抜きバグフィルター | フィルター面積 4.07m² |

| 定量供給機 | 供給速度 0.3~2ℓ/min |

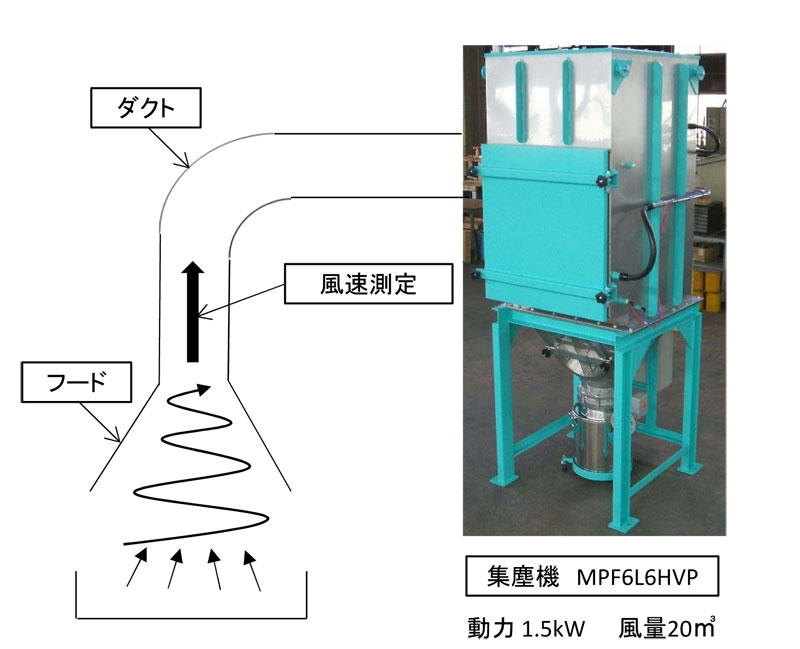

風速表示付集塵機導入事例

お客様のご要望

金属研磨により発生する粉じんを捕集するするため集塵機の導入を検討しているが、フィルタの目詰まりやダクト内の詰まりなど各種要因で適切に局所排気されない問題が生ずると困る。そこでダクト内部の風速(風量)を数値管理したいので風速表示器付きの集塵機が欲しい。

↓

導入事例

ダクト内の風速を監視できるよう表示器を取り付けた。

一般的にはフィルタの差圧を表示することでフィルタ目詰まりやフィルタ寿命を管理することが多いが、今回のように風速(風量)を表示することも可能です。

排風機防音室施工事例

写真は排風機の防音対策の施工事例です

排風機から発生する騒音を吸音、遮断する防音室を導入しました。

排風機、設置スペースに合わせて設計製作しています。

| 電源 | AC200V-50Hz |

|---|---|

| 動力 | 5.5kw-2P |

| 風量 | 80m3/min |

| 静圧 | -2.5kPa |

騒音測定結果

防音室無し : 92dB(A)

防音室導入後: 64dB(A)

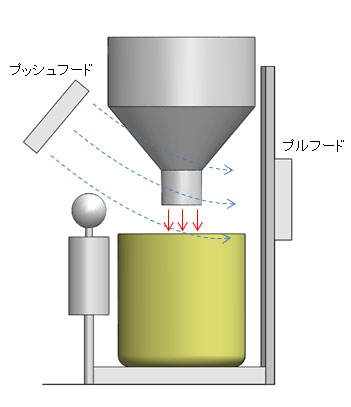

袋詰め作業用プッシュプルフード施工事例

改善前

上部供給装置から紛体を袋詰めする作業において、従来はフレキシブルダクトを近付けて舞い上がる粉じんを集塵していた。しかし、このフードだけでは吸い込みきれず、袋上全体から細かい粉じんが飛散してしまい作業者が暴露する問題が発生していた。

また、周辺作業環境にも悪影響を及ぼしていた。

![]()

改善後

上記のようなフードでは完全に捕集できず作業者の暴露を防止出来ない。また、飛散防止を最優先に袋全体を囲うと作業の邪魔になるフードを設けることとなる。

そこで、作業者の後方斜め上から空気を送り込み、前方の壁面にて吸気するプッシュプルフードを設けて袋から飛散する粉じんを集塵した。これにより、作業者の作業効率、作業環境を維持することが出来た。また、プッシュプルフードにより風量を抑えることが出来たため省エネ効果もあり大変喜んでいただけた。

高性能サイレンサー施工事例

お客様の要望

作業環境改善のために集塵機を設置したいが、住宅地に隣接した工場であり排風機の排気音による騒音が気になる。夜間に運転しても近隣の迷惑にならないような高性能タイプのサイレンサーが欲しい。

施工事例

ファンの能力 7.5kW80m3/min

排風機の排気音は90dB(A)以上ももあり、筒状の一般的なサイレンサでは消音効果は充分でなく、70dB以下に抑えることは困難で騒音問題になるのは必至であった。そこで、当社独自の高性能タイプの防音構造により施工しました。

その結果、排気音は60dB程度まで消音されまました。

以下の用途で騒音で困っている場合はご相談ください。

- 住宅が近隣する排風機の排気音

- 集会場、会議室などの静音を必要とする場所での排風機の排気音

- ルーツブロワ等の高圧ブロワーの排気音

- 屋内等で作業者に有害な排風機の排気音

塗装ブース導入事例

| 仕様 | |

|---|---|

| フード形式 | 囲い式(制御風速0.4m/秒) |

| 大きさ | 3m(横)×2m(縦) |

| 風量 | 200m3/min(縦) |

| 動力 | 5.5kW |

| フィルター | 2層式 |

有機溶剤を使用する塗装ブースの製作事例です。大きめのパネル等の塗装をするため、ブースの大きさは余裕を持った設計としました。

前後2層式のフィルターにて溶剤を捕集し、それぞれに差圧計を設けたためフィルター寿命を管理可能です。有機則(有機溶剤中毒予防規則)により塗装ブースでは必要な制御風速が定められています。差圧計等でフィルター管理を行い、必要制御風速を保つ必要があります。

ファンはインバータ駆動として、風量調整可能としました。

|

|

|

|

備考

- 有機則(有機溶剤中毒予防規則)により排気ダクトは屋根上1.5mまで上げます。

- 塗装ブースの新規設置には労働基準監督署に届出が必要です。(工事着手の1ヵ月前)

- ワークが大きい場合や塗装に必要な作業範囲が広い場合は、プッシュフードを追加してプッシュ・プル換気にする事をお勧めします。

ホーム > 改善・提案事例