樹脂加工業

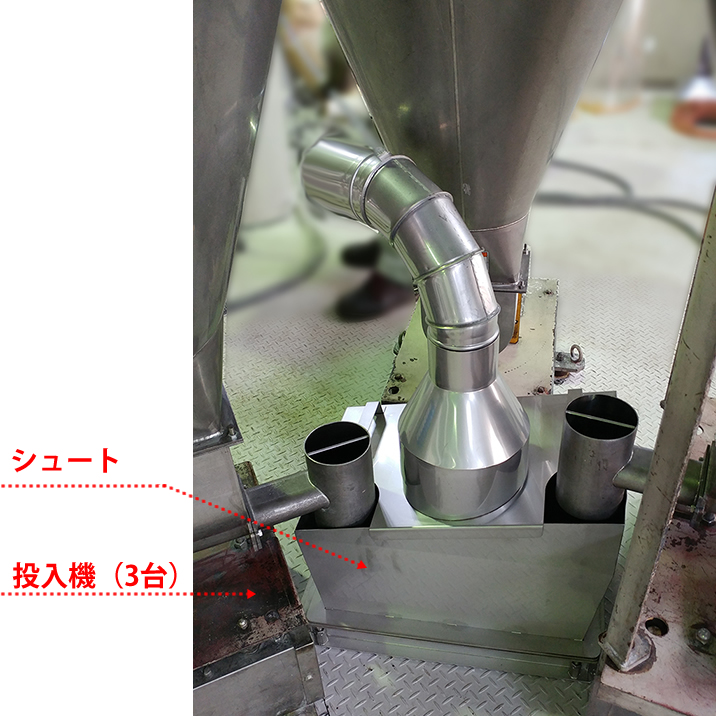

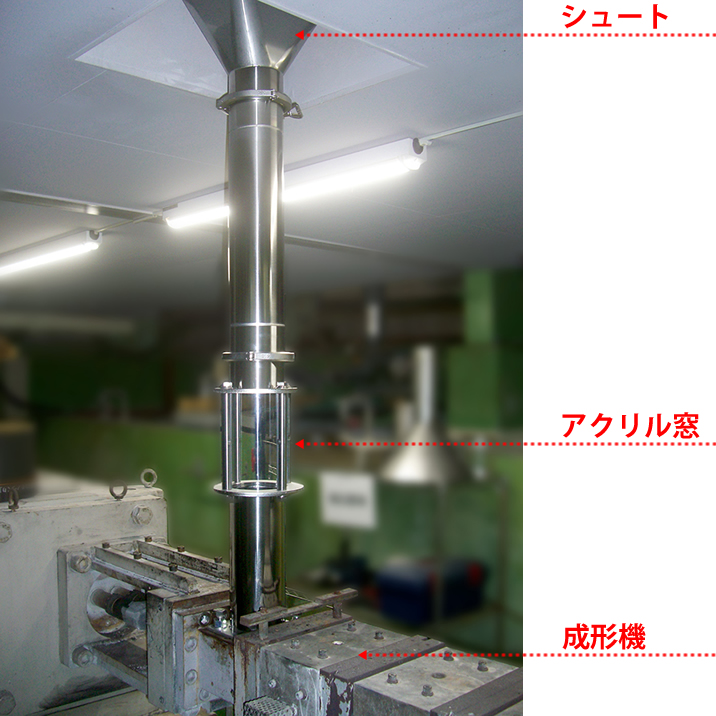

シュート配管、原料飛散防止の局所排気事例

樹脂材料生産ラインにおいて、ステージ(二階)の原料投入機から排出される原料をフロア(一階)の成形機に投入するためのシュートを設置しました。

改善前

それまではライン稼働時には投入機から成形機までシュートを仮設し、稼働後に撤去・清掃をしていました。

しかしこの設置・撤去に労力を要する事、また仮設のため簡易的なシュートとなり原料が飛散しやすい状況でした。

生産ラインは定期的に稼働するので恒久的な設備としてのシュートを設置し、尚且つ原料の飛散を抑えるため局所排気をすることになりました。

改善後

ステージ床面には投入用の角窓が開けられており、その角窓を囲むように原料投入機が据え付けられています。

シュート設置時に原料投入機を移動できなかったので、シュートはこの投入機をかわしながら据え付けられる最大サイズに設計しました。

またシュートの蓋には集塵機に繋がるフードを設置する事でシュート内部を負圧にし、原料の工場内への飛散を抑制します。

シュートからフロアの成形機まではサニタリー管で繋ぎますが、原料の投入状況が確認できるよう途中にアクリル窓を設けてあります。

(360度から確認可能)

塗装の治具に付着する塗料の剥離の問題解決

弊社は洗浄機専門メーカーではありませんが、弊社の経験や技術力で課題に取り組んだ事例を紹介します。

あるお客様の悩み

塗装ラインにおいて塗装時に製品を支える冶具を使用するが、冶具にも塗料が付着してしまう。

付着した塗料は固着し、次第に大きな塊になってしまう。そのため定期的に冶具に固着した塗料を剥離させる作業が必要となるが、塗料の付着物は弾力があるうえに厚くなっており、少々の事では剥離させるのは困難で、非常に作業効率が悪かった。

剥離方法を検討の結果

- 剥離剤を酸やアルカリ以外のものにする

- 超音波を使用して効果を上げる

- バッチ式とし剥離時間を調整できるようにする

以上の3点に留意して設計・製作を薦めました。結果は処理後の写真の通りです。

修理前

![]()

修理後

お客様より、剥離作業が簡単に出来るようになり大変喜んでいただきました。

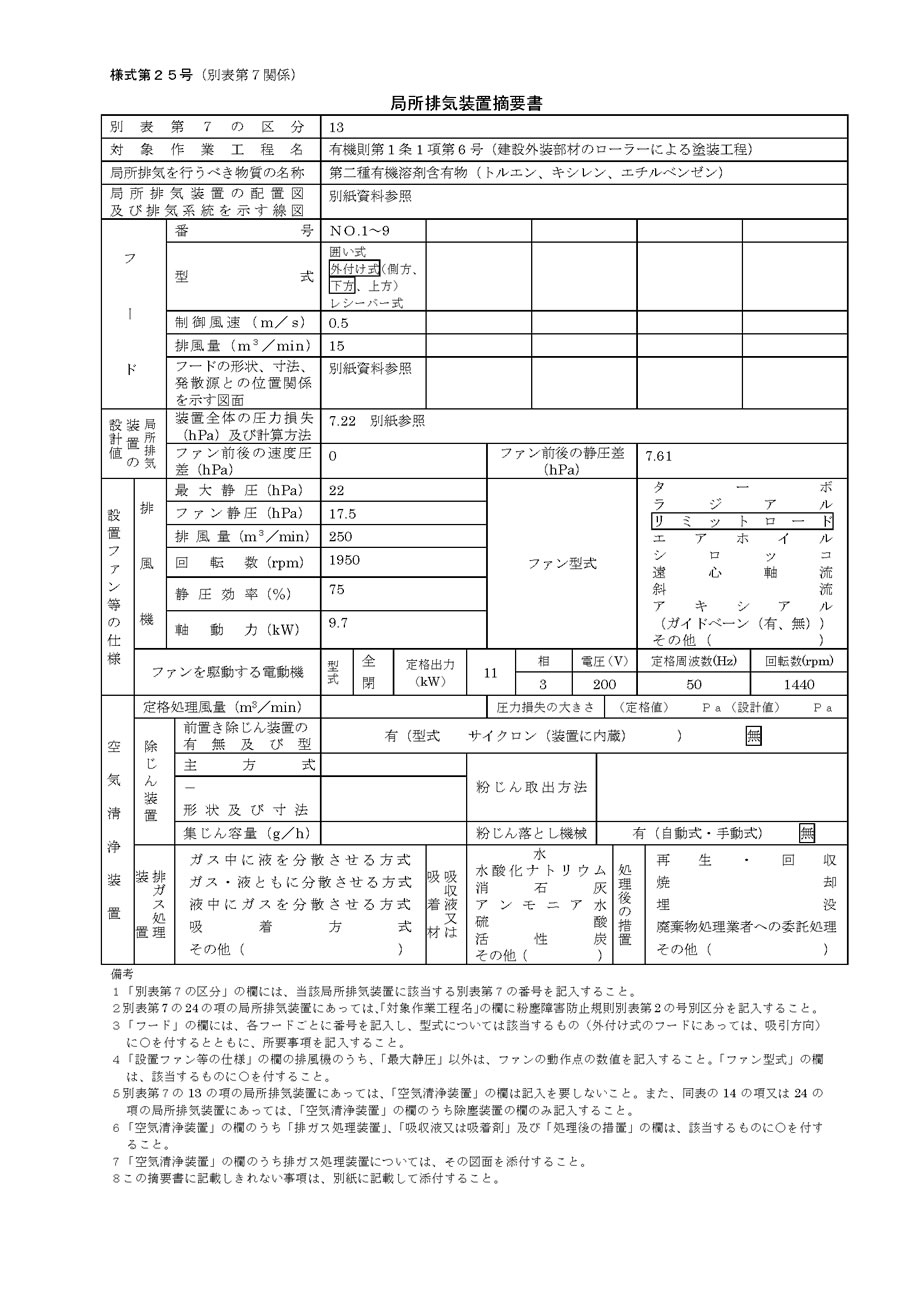

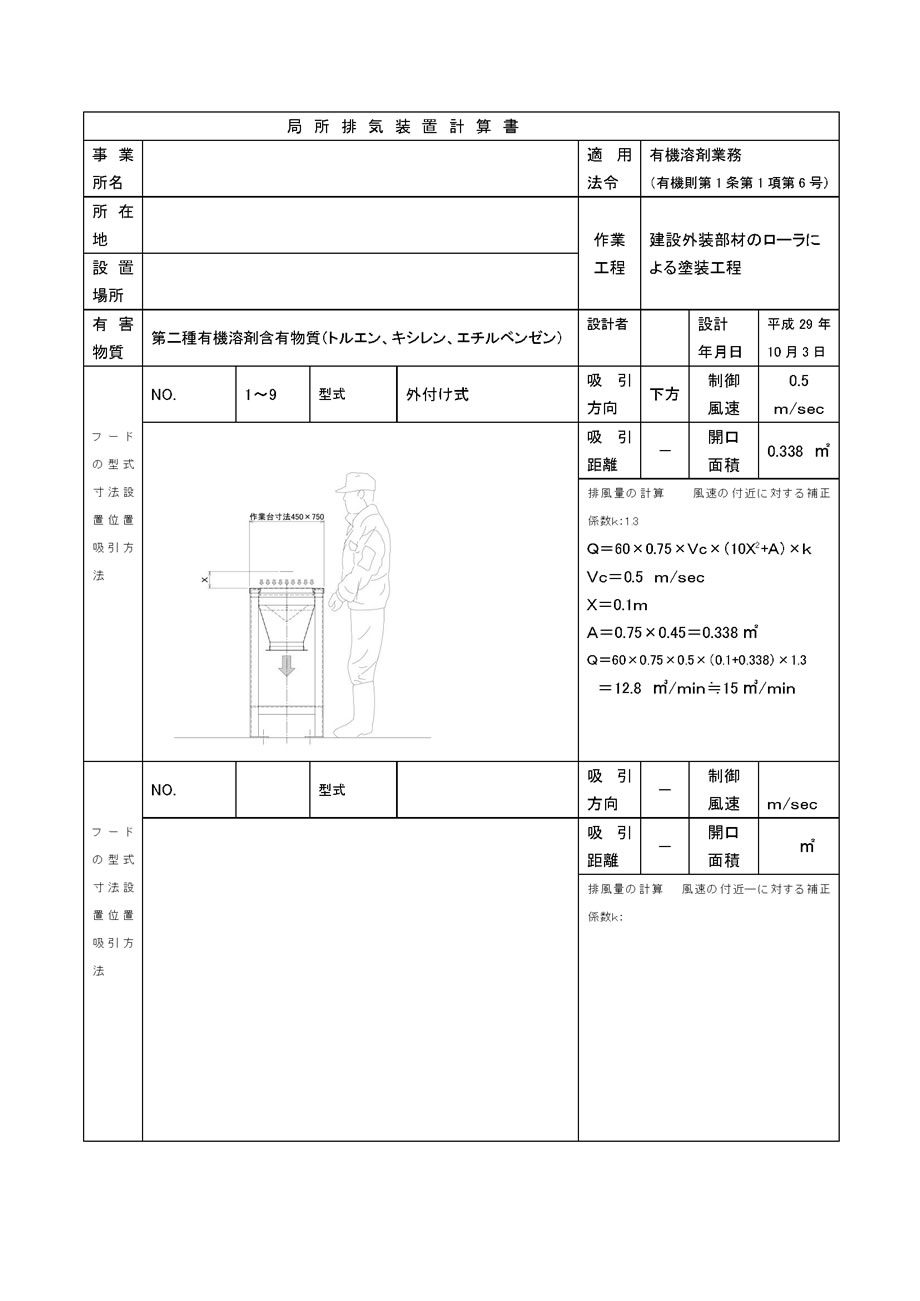

局所排気装置のコンサルタント

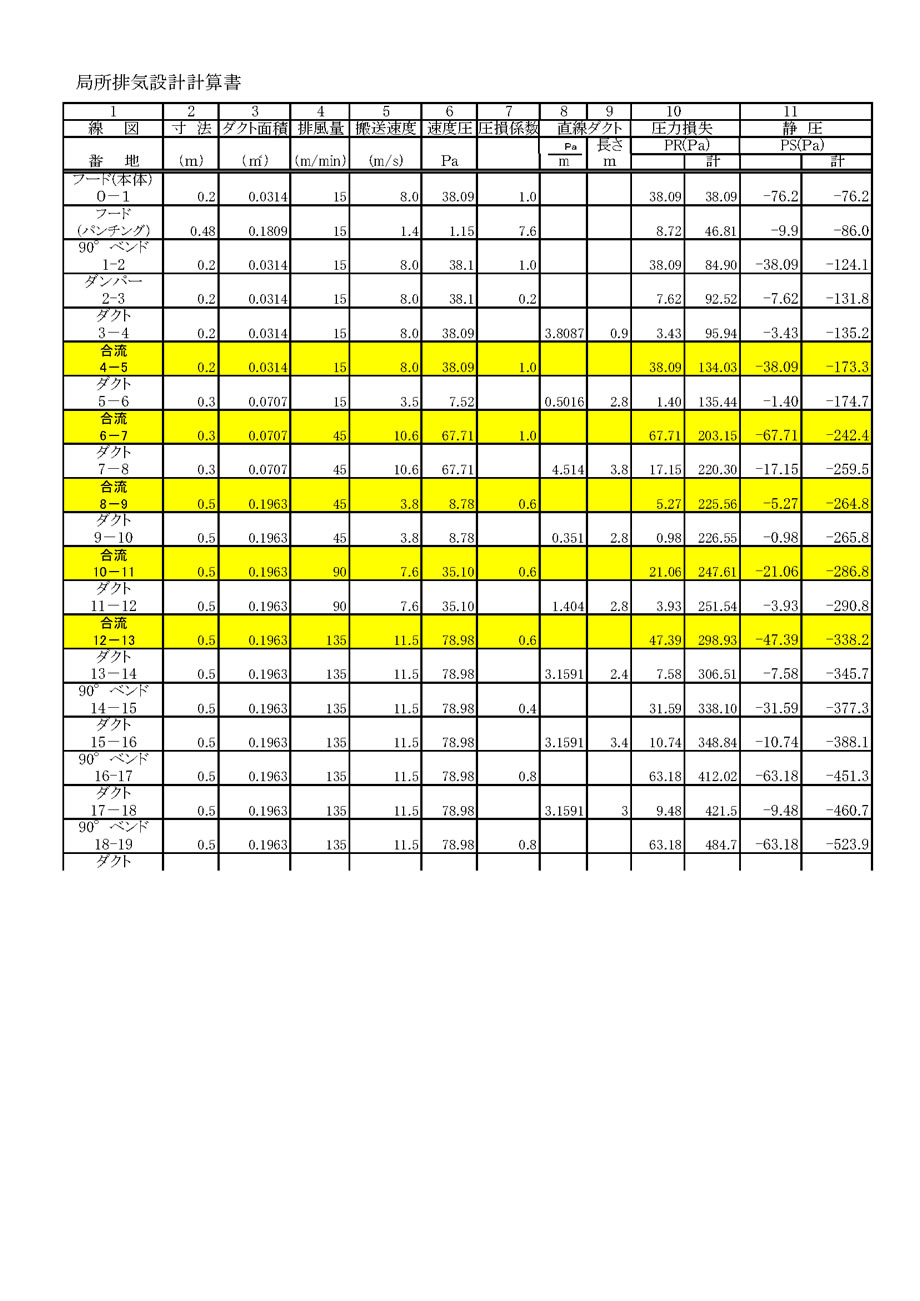

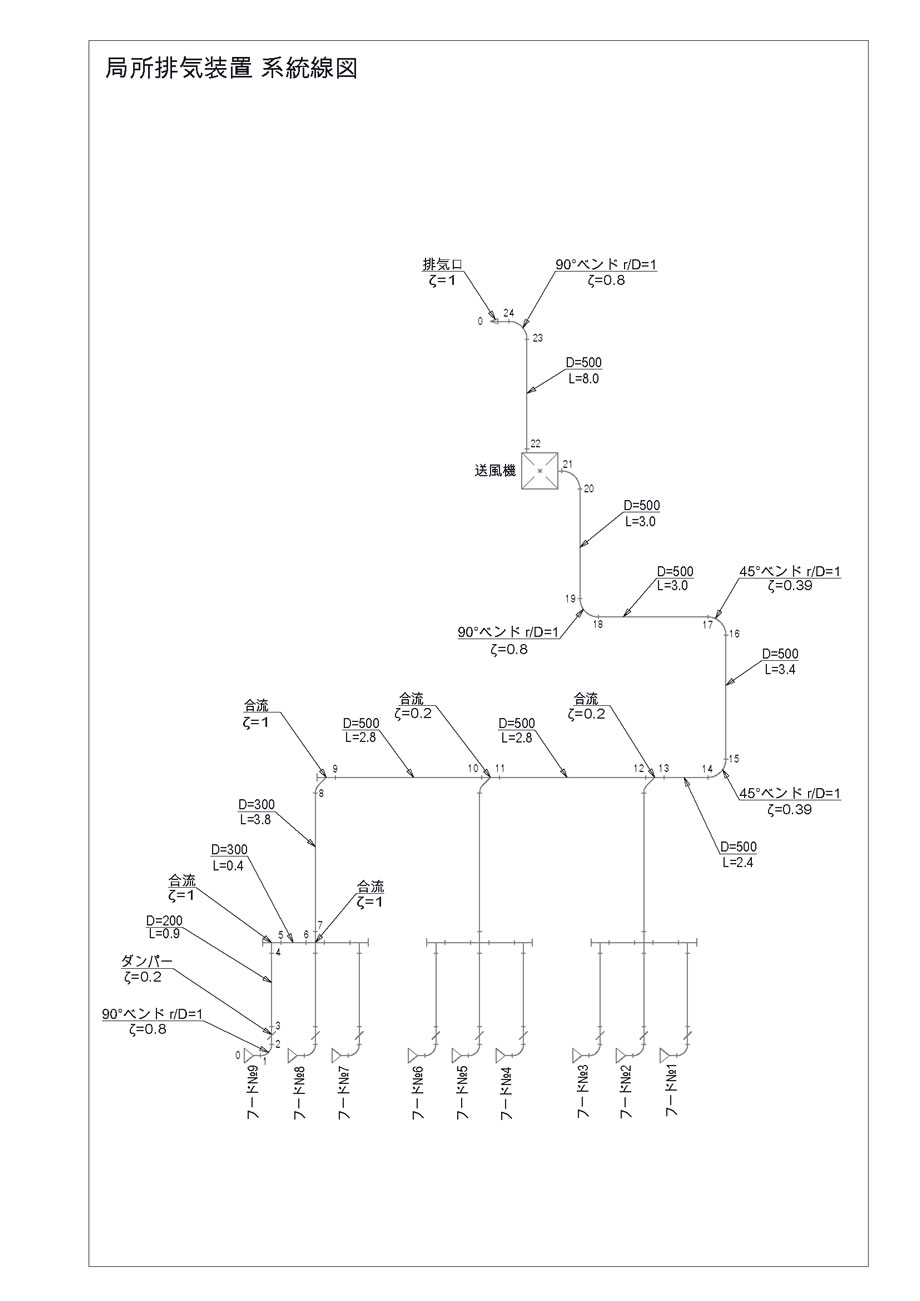

事業所の環境改善を行うための相談を受け、フードの設計、レイアウト作成、ファンの能力選定を行い、監督署に届け出が必要な局所排気装置設置届の資料を作成するまでの依頼を受けました。

弊社は長年の経験と実績から効率の良い局所排気方法を提案し、且つ局所排気の届け出業務を受託しております。

袋詰め作業用プッシュプルフード施工事例

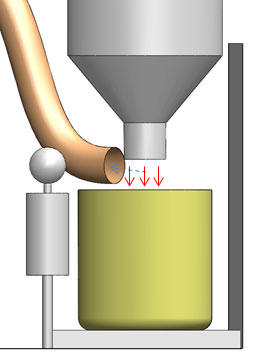

改善前

上部供給装置から紛体を袋詰めする作業において、従来はフレキシブルダクトを近付けて舞い上がる粉じんを集塵していた。しかし、このフードだけでは吸い込みきれず、袋上全体から細かい粉じんが飛散してしまい作業者が暴露する問題が発生していた。

また、周辺作業環境にも悪影響を及ぼしていた。

![]()

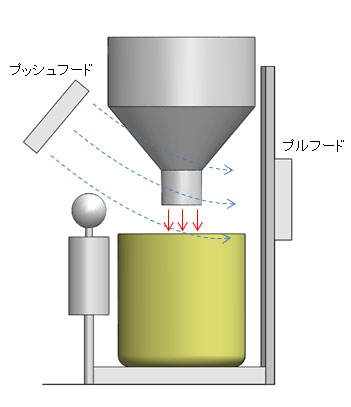

改善後

上記のようなフードでは完全に捕集できず作業者の暴露を防止出来ない。また、飛散防止を最優先に袋全体を囲うと作業の邪魔になるフードを設けることとなる。

そこで、作業者の後方斜め上から空気を送り込み、前方の壁面にて吸気するプッシュプルフードを設けて袋から飛散する粉じんを集塵した。これにより、作業者の作業効率、作業環境を維持することが出来た。また、プッシュプルフードにより風量を抑えることが出来たため省エネ効果もあり大変喜んでいただけた。

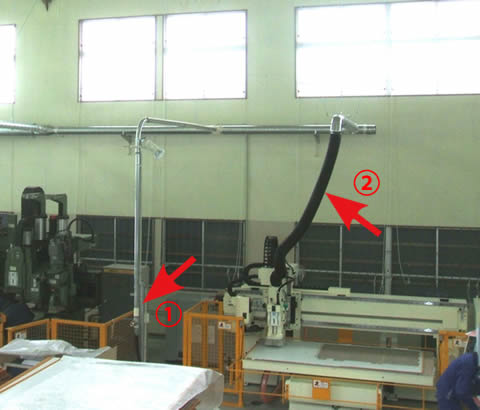

樹脂加工業の事例:ルーター加工機集塵装置

ルーター加工機で発生する粉じんの集塵装置を導入しました。

ルーター加工機で発生する粉じんは、微細なが混じっているため粒子が小さく、フィルターが目詰まりしやすいので、微細な粉塵に適したフィルターを選定しました。

加工機に直接集塵するため高圧なファンを使用しているため、掃除口も付けて加工機の掃除もできるようにしてあります

。

|

| ダクトを吊るための天井が高いため、加工機を設置する前に集塵ダクトを施工しました 。 |

|

|

| 1. | 掃除口はホースがワンタッチで脱着できるようにしてあります |

| 2. | 加工機が左右に動くため、ダクトホースでつないであります。 |

集塵機の仕様

|

|

| 型式: | MPF14L12HP |

| 処理風量: | 70㎥/min |

| 静圧: | 3.5kPa |

| 動力: | 7.5kw AC200V 50Hz |

| 払落し方式: | パルスジェットエアー |

| 排出方法: | ペール缶 |

| フィルター: | 成形平板 478×1250L |

| フィルター本数: | 14本 |

環境整備の問題・樹脂加工業の事例:セントラルクリーニング装置

クリーン環境の問題・樹脂加工業の事例:自社開発のクリーンユニット

お客様からのご相談内容

よりフィルターの寿命が長く、安定した出力、風量の出るクリーンユニットを開発して欲しい。

クリーンルームの風量が弱くなっている気がする…

最初の違和感は空調の風量でした。よくよく調査をしてみるとクリーンユニットの出力が弱くなり、クリーンルームのクリーン度のクラスも必要な基準値より悪くなっていました。

クリーンルームを設けてから数年しか経っていないのに何故だろうと思いメーカーに問い合わせたところフィルターの交換を勧められました。

しかし、フィルターの実際の寿命とコストを考えると、このまま短期間でフィルターを交換し続けるには負担が大きいと感じましたこのような経緯で、お客様よりご相談を頂きました。

![]()

状況

より高品質な製品を要求される今、高品質を実現させるために、粉じん、埃等を極力抑えたクリーンな作業環境(クリーンルーム)が求められています。

クリーンルームのクリーンユニットはフィルターで粉じん、埃等を除去しますが、一般に売られているクリーンルーム用のクリーンユニットはフィルターがすぐ詰まるという欠点があります。導入した当初はクリーン度が良くても、すぐに悪くなるということです。

工場側は高品質を維持するため、クリーンルームのクリーン度のクラスを悪くすることはできません。

当然、クリーン度のクラスを高水準に保つためにフィルター交換をし続けることになり、大きな負担になります。

![]()

弊社の提案

一般のクリーンユニットは、ファンの能力が不足しているために、フィルターが詰まり始めるとかなり早い段階で風量が出なくなってしまいます。

フィルターには使い続ければ粉塵、埃等が溜まっていき、結果として詰まるのは仕方がないことです。

ある程度フィルターが詰まってもファンからの風圧が十分にあれば、(ある程度までは風量は少しずつ下がりはしますが)フィルターが詰まったとしても風量はでます。(当然ながらフィルターが完全に詰まってしまえば、風圧があっても風量は出ません)そこで弊社はファンの能力を上げて、フィルターの性能を最大限生かせるようなクリーンユニットを開発しました。

![]()

結 果

|

| クリーンユニットの寿命は飛躍的に伸び、さらにクリーン度のクラスも向上しました。 お客様のクリーンルームが改善されたことで高品質な製品を生産できる環境が整いました。 |