鋳物工場

鋳物工場の鋳物冷却中の排熱で問題解決

あるお客様の悩み

鋳物工場で鋳型に注湯した鋳物を工場内で放置した状態で冷却しているため、工場内に熱が放出され、工場内の温度が上がり夏場になると作業者が熱中症になって困っていた

![]()

工場内の温度が上がらないように、鋳物の熱を遮断しながら排熱する方法を考案しました。

改善方法

- 断熱性のよい耐熱パネルで囲う。

- 室内に熱が溜まらないように、排気装置で排気。

- 鋳物台車の出し入れの作業性を考慮して扉は入口・出口の2箇所設置。

- パネルに台車をぶつけて破損しないようにガードを設置。

以上の4点に留意して設計・製作を進めました。

結果は下の写真の通りです。

ダクトとフードの老朽化による交換工事

お客様の要望事項

鋳物工場で20年前に設置した集塵機に付属しているダクトやフードの損傷がひどい。

そのため吸い込みが悪く、粉塵がフードからあふれて工場内の環境が悪いので改善したい。

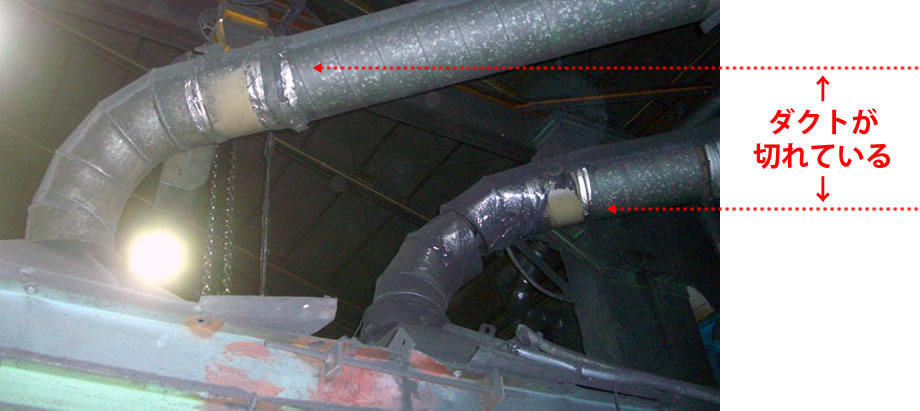

現 状

ダクトの腐食や破損がひどく、所々に穴が開いている状態で全て交換したほうが良いと考えられる。

フード部に関しては設置時(20年前)と比較して扱うワークのサイズが大きくなったこともあり、吊り作業をする際にチェーン等がフードに引っ掛かって損傷に繋がっていることが判明。

改善前

写真に写りこんでいる白い球のようなものは工場内に浮遊している粉塵がカメラのフラッシュに反射して写っているもので、工場内の環境が良くないことが分かります。

![]()

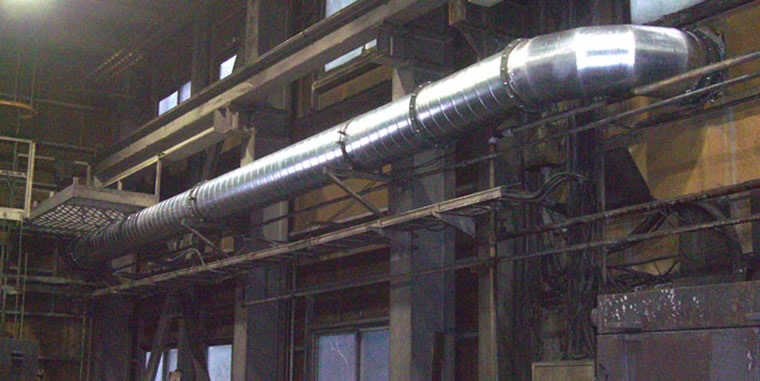

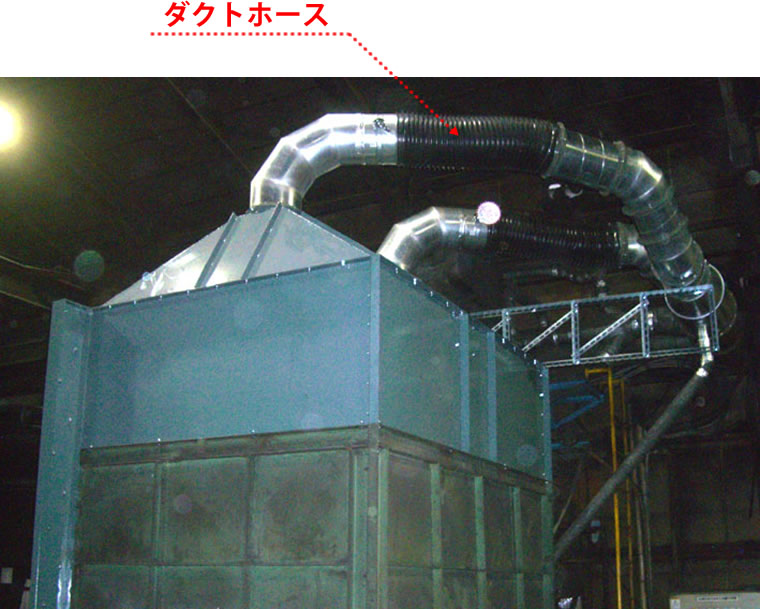

改善後

新型フードは背を高くするとともに、チェーン等が引っ掛かりにくいよう形状に配慮しました。

また、一部にダクトホースを取り入れて、もしも吊り作業の際に衝突してもダクトが損傷しないようにしました。

ついでに枝管等のダクト径も見直すことで、効率のよいダクト経路となりました。

以上により、ダクトからの漏れがなくなりフードの吸い込みが大幅に改善されました。工場内の空気の汚染がほぼ無くなり、臭いも少なくなりました。

フードを改良したことで今のところ引っ掛かりもないようです。

高効率サイクロン

標準のサイクロン集塵機では細かい粉塵は処理できず、粒子径15μmの粉塵で50%程度、5μm以下の粉塵では10%にも満たない捕集率となってしまいます。

当社の高効率サイクロンでは、従来のサイクロン集塵機に比べて微細な粉塵を高い捕集効率で捕集できます。実績としては、5μmで99%以上、1μmで75%以上の捕集効率を達成しています。

導入のメリット

- バグフィルター前のサイクロンとして使用する場合、フィルターの寿命が長くなります。

- バグフィルターを使用できない条件でも、微細な粉塵も捕集できます。

- バグフィルターに比べ、導入コストが安くなります。

このグラフは一例で、粒子の種類、比重、温度等の条件で変わることがあります。

鋳物工場の事例:鋳造用集塵機

シェルモールド鋳造

加熱した金型に粘結材(フェノール系樹脂)を添加した鋳造砂をかけることで熱硬化した鋳型を用いる鋳造法。

鋳型の製作が容易なため大量生産に向いており主に自動車部品などに多く使われています。

環境問題

シェル中子焼成時および注湯時には、フェノール樹脂とヘキサミンの熱分解によって、アンモニア、フェノール類、ホルムアルデヒド等のガスが発生し、臭気が立ち込めます。作業者はガスと発煙により暴露されており、慢性的に不快感に悩まされることとなります。

日本産業衛生学会では作業環境におけるこれらの物質の許容濃度基準を以下のように定めて勧告しています 。

臭気原因物質 許容濃度 アンモニア 25ppm フェノール 5ppm ホルムアルデヒド 0.1ppm 発生した臭気、煙を吸引捕集する処理方法として、脱臭装置を設ける手段や低臭樹脂を用いて臭気の発生を低減させる方策があります。しかしながら、脱臭装置は高価でありランニングコストもある程度見込まなければなりません。また、低臭樹脂等を使用する場合は要求する砂特性を得られるとは限らないため使用には注意が必要です。

そこで、局所排気装置の設置により、効率的に臭気を屋外に排出するのが安価で効果的な方策です。

さらに、局所排気装置により250℃~350℃まで熱する焼成時の熱対策も兼ねることができます。熱対策を兼ねる目的から考慮すると、作業者の後ろから前方に風を送り込みつつ前方の集塵フードで捕集するプッシュプル方式がより効果的となります。

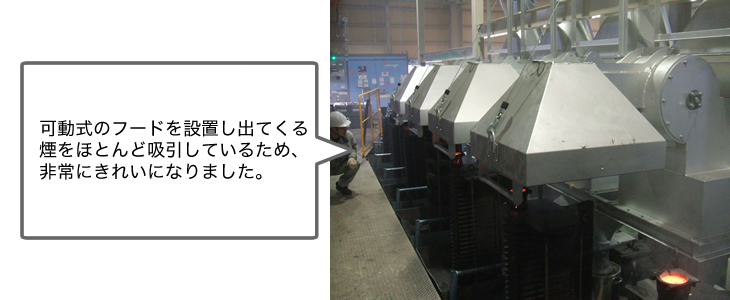

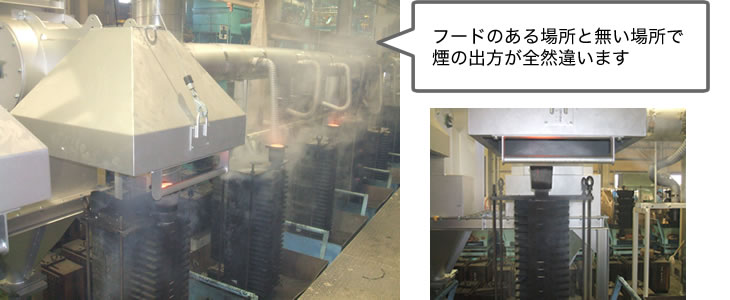

施工事例

|

|

シェル主型の焼成工程において局所排気設備を一新した事例です。

施工前は、プロペラファンを内蔵したフード付き作業デスクにて屋外排気を行っていました。しかし、ファンの圧力が足りないため極端に処理風量が少なくなってしまい十分な排気がなされず作業員が煙やガスに暴露されている状態でした。

そこで、作業台を増設するタイミングで2台の作業台から発生するガスや煙を1台のシロッコファンにて排煙した事例です。

各フードにはダンパを設置しつつインバータ駆動により処理風量の調整を行えるようにしたことで、各ラインの稼働状況に合わせながら最適な運転を行えるようになりました。

鋳物工場の事例:集塵デスク(小物用)

集塵デスク(小物用)のお客様の抱えていた問題点

- グラインダーによるバリ取り作業で、粉塵・火花の飛散を抑えたい

改善前のお客様の作業環境

鋳物工場T社では、製品のバリをグラインダーで取り除く作業がある。

このグラインダーによるバリ取り作業は他社製のバリ取り用の集塵デスクを使用して行っていたが、集塵デスクの吸引力が弱く粉塵の飛散を抑える事はできていなかった。このため当然ながら工場内の空気も粉塵で汚れていた。

![]()

弊社の改善提案

他社の集塵デスクは粉塵の吸引範囲は広いものの、広い範囲で吸い込む分、吸引力は弱かった。

グラインダーの粉塵は広く飛び散るが、下に飛び散る分に関しては集塵デスクにぶつかり、周囲に飛散する可能性は低い。(他社製はこの下に飛び散る分も吸引していた。)この下に飛び散る分の吸引を敢えてしないことで、強い吸引力で粉塵の飛散を抑える事を目指した。

![]()

改善結果

集塵デスクの吸引力は増し、ほとんどの粉塵を集塵できた。

また吸引力だけでなく作業能率も改善した。他社製の集塵デスクは飛散を抑えるために作業スペースが囲われているため、視界が悪く作業能率が悪かったが

改善した弊社の集塵デスクは作業スペースの囲いがないため、作業能率も向上した。この集塵デスクの動作は動画でご覧いただけます。

(粉塵の吸い取りと作業スペースに仕切りがなく作業しやすいところにご注目!)

鋳物工場の事例:鋳造用局所排気(局排)装置

鋳造用局所排気(局排)装置

- 鋳物工場で注湯時に発生する煙で工場内が充満し困っていた

実施例

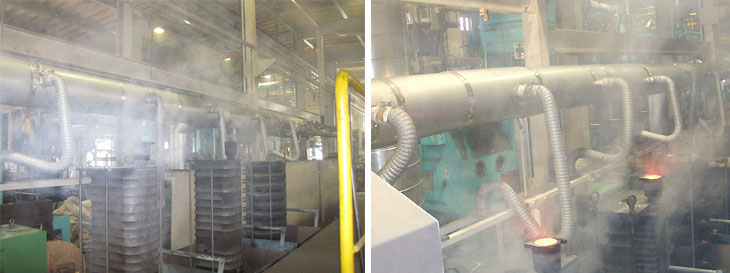

T社(鋳物工場)では、注湯時に煙がモウモウと上がり、工場内に煙が充満。作業環境の悪化で悩んでいた。

当社の集塵フードと排気装置を導入した結果、80%以上の煙を吸引・排気し、工場内の作業環境は劇的に改善、大変喜ばれた。