問題別 改善・提案事例

トップインレット型WP集塵機導入事例

中~大型集塵機ではフィルターを上から抜きタイプWP型集塵機が主流です。WP型集塵機では、集塵機上はフィルター脱着のため排風機を設置することが出来ず、また、排風機は大型化する傾向にあるので集塵機の横に排風機を設置するのが一般的です。しかし、集塵機脇に排風機の設置スペースが必要となるほかダクトも長くなってしまう問題が生じます。

そこで、今回設置した集塵機では排風機を集塵機の上部脇に設置しました。排風機の設置スペースを削減した省スペース型となり、従来に比べ15~20%設置スペースを小さくできました。

また、集塵機と排風機がダイレクトに接続されるためダクトの圧損もほとんどなくなり性能面も向上します。さらに、騒音の元となる排風機を屋根上に置くことで地上面の騒音も軽減されます。

スペースが限られた場所に設置したい場合には有効な方式となります。ちなみに今回の集塵機(排風機)の能力は処理風量80m3/min、出力7.5kWでした。

トップインレット型集塵機 |

一般的なWP型集塵機の設置例 |

溶融亜鉛メッキ仕上集塵機導入事例

WPシリーズは使用状況により溶融亜鉛メッキ仕上げで製作出来ます。

パネル工法で大型の集塵機も製作可能です。

溶融亜鉛メッキ工場での局排装置の集塵に納入実績があります。腐蝕対策に効果があります。

製作例

| 型番 | WP-192L12HD |

|---|---|

| フィルター面積 | 364m2 |

| 幅 | 6000mm |

| 奥行 | 2000mm |

| 高さ | 7600mm(上部手すりを除く) |

| 用途 | 溶融亜鉛メッキ槽局排 |

消火設備つき集塵機の設置事例

消火設備つき集塵機

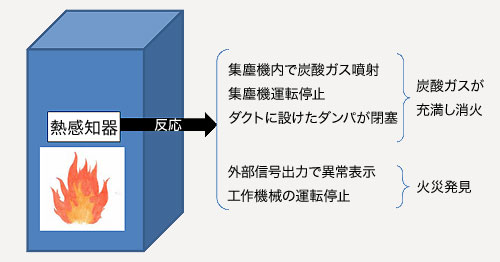

集塵機内部で火災が起きた際、火災を検知して自動で消火してほしいという要望を受けました。そこで、消火設備付きの集塵機を制作して納入しました。

火災が発生した場合、以下のような動作をします。

| 熱感知器が反応する条件 | 動作 |

|---|---|

|

炭酸ガスが充満し消火 |

|

火災発見 |

今回の事例では、風量50m³/minの集塵機で集塵機の容量が1³程度であったため6.2kgの消火剤を選定しました。

火災対策としては、この事例のように自動消火設備まで付帯する方法もありますし、簡易的に消火口のみ設けておいて火災が発生した場合に作業者が消火器を作動させて消火する方法もあります。ご要望に合わせて設計致します。

※材質にもよりますが多くの場合、細かい粉じんは可燃性があります。集塵機内に火花などの火種が吸い込まれるとフィルターに付着した粉じんに着火して火災が発生する可能性があります。また、集塵機内では粉じんが堆積した粉じんが油分を含んだり高温に晒される等の悪条件が重なることで自然発火の可能性もあります。万が一を考えたら、火災対策を行っておくべきです。

樹脂加工業の事例:ルーター加工機集塵装置

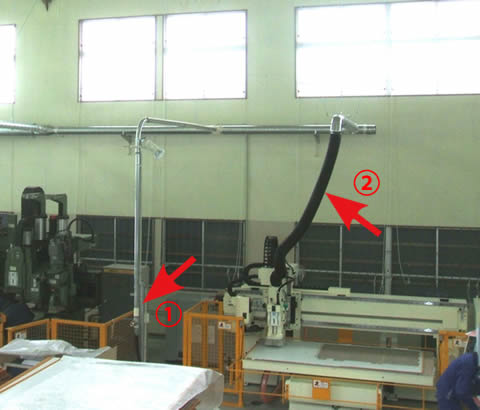

ルーター加工機で発生する粉じんの集塵装置を導入しました。

ルーター加工機で発生する粉じんは、微細なが混じっているため粒子が小さく、フィルターが目詰まりしやすいので、微細な粉塵に適したフィルターを選定しました。

加工機に直接集塵するため高圧なファンを使用しているため、掃除口も付けて加工機の掃除もできるようにしてあります

。

|

| ダクトを吊るための天井が高いため、加工機を設置する前に集塵ダクトを施工しました 。 |

|

|

| 1. | 掃除口はホースがワンタッチで脱着できるようにしてあります |

| 2. | 加工機が左右に動くため、ダクトホースでつないであります。 |

集塵機の仕様

|

|

| 型式: | MPF14L12HP |

| 処理風量: | 70㎥/min |

| 静圧: | 3.5kPa |

| 動力: | 7.5kw AC200V 50Hz |

| 払落し方式: | パルスジェットエアー |

| 排出方法: | ペール缶 |

| フィルター: | 成形平板 478×1250L |

| フィルター本数: | 14本 |

環境整備の問題・樹脂加工業の事例:セントラルクリーニング装置

クリーン環境の問題・樹脂加工業の事例:自社開発のクリーンユニット

お客様からのご相談内容

よりフィルターの寿命が長く、安定した出力、風量の出るクリーンユニットを開発して欲しい。

クリーンルームの風量が弱くなっている気がする…

最初の違和感は空調の風量でした。よくよく調査をしてみるとクリーンユニットの出力が弱くなり、クリーンルームのクリーン度のクラスも必要な基準値より悪くなっていました。

クリーンルームを設けてから数年しか経っていないのに何故だろうと思いメーカーに問い合わせたところフィルターの交換を勧められました。

しかし、フィルターの実際の寿命とコストを考えると、このまま短期間でフィルターを交換し続けるには負担が大きいと感じましたこのような経緯で、お客様よりご相談を頂きました。

![]()

状況

より高品質な製品を要求される今、高品質を実現させるために、粉じん、埃等を極力抑えたクリーンな作業環境(クリーンルーム)が求められています。

クリーンルームのクリーンユニットはフィルターで粉じん、埃等を除去しますが、一般に売られているクリーンルーム用のクリーンユニットはフィルターがすぐ詰まるという欠点があります。導入した当初はクリーン度が良くても、すぐに悪くなるということです。

工場側は高品質を維持するため、クリーンルームのクリーン度のクラスを悪くすることはできません。

当然、クリーン度のクラスを高水準に保つためにフィルター交換をし続けることになり、大きな負担になります。

![]()

弊社の提案

一般のクリーンユニットは、ファンの能力が不足しているために、フィルターが詰まり始めるとかなり早い段階で風量が出なくなってしまいます。

フィルターには使い続ければ粉塵、埃等が溜まっていき、結果として詰まるのは仕方がないことです。

ある程度フィルターが詰まってもファンからの風圧が十分にあれば、(ある程度までは風量は少しずつ下がりはしますが)フィルターが詰まったとしても風量はでます。(当然ながらフィルターが完全に詰まってしまえば、風圧があっても風量は出ません)そこで弊社はファンの能力を上げて、フィルターの性能を最大限生かせるようなクリーンユニットを開発しました。

![]()

結 果

|

| クリーンユニットの寿命は飛躍的に伸び、さらにクリーン度のクラスも向上しました。 お客様のクリーンルームが改善されたことで高品質な製品を生産できる環境が整いました。 |

食品衛生の問題・食品加工業の事例:食品用粉取り集塵機

鉄鋼業・換気に関する事例:溶接ヒューム局所排気装置

金属加工の溶接作業で発生する溶接ヒュームは、人体に吸入すると金属熱や悪寒、吐き気、頭痛などが起こります。長期間溶接ヒュームを吸入すると、じん肺や肺気腫の原因となります。

その対策として局所排気装置を導入しました。

作業者の顔面を通過しないように吸引方向やフード形式をの設計し、溶接作業者だけでなく周囲にいる作業者も溶接ヒュームから守ります。

現実的なもっとも有効な対策と言えます。

|

|

|

|

| 作業に合わせてフードの位置が調整できるようにフレキシブルフードにしてあります 。 | 溶接ヒュームは粒子が小さく、フィルターが目詰まりし易いので、特殊な乾式ィルターを採用しています。 コンパクトなので置き場も小さくてすみます |

鋳物工場の事例:鋳造用集塵機

シェルモールド鋳造

加熱した金型に粘結材(フェノール系樹脂)を添加した鋳造砂をかけることで熱硬化した鋳型を用いる鋳造法。

鋳型の製作が容易なため大量生産に向いており主に自動車部品などに多く使われています。

環境問題

シェル中子焼成時および注湯時には、フェノール樹脂とヘキサミンの熱分解によって、アンモニア、フェノール類、ホルムアルデヒド等のガスが発生し、臭気が立ち込めます。作業者はガスと発煙により暴露されており、慢性的に不快感に悩まされることとなります。

日本産業衛生学会では作業環境におけるこれらの物質の許容濃度基準を以下のように定めて勧告しています 。

臭気原因物質 許容濃度 アンモニア 25ppm フェノール 5ppm ホルムアルデヒド 0.1ppm 発生した臭気、煙を吸引捕集する処理方法として、脱臭装置を設ける手段や低臭樹脂を用いて臭気の発生を低減させる方策があります。しかしながら、脱臭装置は高価でありランニングコストもある程度見込まなければなりません。また、低臭樹脂等を使用する場合は要求する砂特性を得られるとは限らないため使用には注意が必要です。

そこで、局所排気装置の設置により、効率的に臭気を屋外に排出するのが安価で効果的な方策です。

さらに、局所排気装置により250℃~350℃まで熱する焼成時の熱対策も兼ねることができます。熱対策を兼ねる目的から考慮すると、作業者の後ろから前方に風を送り込みつつ前方の集塵フードで捕集するプッシュプル方式がより効果的となります。

施工事例

|

|

シェル主型の焼成工程において局所排気設備を一新した事例です。

施工前は、プロペラファンを内蔵したフード付き作業デスクにて屋外排気を行っていました。しかし、ファンの圧力が足りないため極端に処理風量が少なくなってしまい十分な排気がなされず作業員が煙やガスに暴露されている状態でした。

そこで、作業台を増設するタイミングで2台の作業台から発生するガスや煙を1台のシロッコファンにて排煙した事例です。

各フードにはダンパを設置しつつインバータ駆動により処理風量の調整を行えるようにしたことで、各ラインの稼働状況に合わせながら最適な運転を行えるようになりました。

鋳物工場の事例:集塵デスク(小物用)

集塵デスク(小物用)のお客様の抱えていた問題点

- グラインダーによるバリ取り作業で、粉塵・火花の飛散を抑えたい

改善前のお客様の作業環境

鋳物工場T社では、製品のバリをグラインダーで取り除く作業がある。

このグラインダーによるバリ取り作業は他社製のバリ取り用の集塵デスクを使用して行っていたが、集塵デスクの吸引力が弱く粉塵の飛散を抑える事はできていなかった。このため当然ながら工場内の空気も粉塵で汚れていた。

![]()

弊社の改善提案

他社の集塵デスクは粉塵の吸引範囲は広いものの、広い範囲で吸い込む分、吸引力は弱かった。

グラインダーの粉塵は広く飛び散るが、下に飛び散る分に関しては集塵デスクにぶつかり、周囲に飛散する可能性は低い。(他社製はこの下に飛び散る分も吸引していた。)この下に飛び散る分の吸引を敢えてしないことで、強い吸引力で粉塵の飛散を抑える事を目指した。

![]()

改善結果

集塵デスクの吸引力は増し、ほとんどの粉塵を集塵できた。

また吸引力だけでなく作業能率も改善した。他社製の集塵デスクは飛散を抑えるために作業スペースが囲われているため、視界が悪く作業能率が悪かったが

改善した弊社の集塵デスクは作業スペースの囲いがないため、作業能率も向上した。この集塵デスクの動作は動画でご覧いただけます。

(粉塵の吸い取りと作業スペースに仕切りがなく作業しやすいところにご注目!)