Home > 改善・提案事例

改善・提案事例

鋳物工場の鋳物冷却中の排熱で問題解決

あるお客様の悩み

鋳物工場で鋳型に注湯した鋳物を工場内で放置した状態で冷却しているため、工場内に熱が放出され、工場内の温度が上がり夏場になると作業者が熱中症になって困っていた

![]()

工場内の温度が上がらないように、鋳物の熱を遮断しながら排熱する方法を考案しました。

改善方法

- 断熱性のよい耐熱パネルで囲う。

- 室内に熱が溜まらないように、排気装置で排気。

- 鋳物台車の出し入れの作業性を考慮して扉は入口・出口の2箇所設置。

- パネルに台車をぶつけて破損しないようにガードを設置。

以上の4点に留意して設計・製作を進めました。

結果は下の写真の通りです。

シュート配管、原料飛散防止の局所排気事例

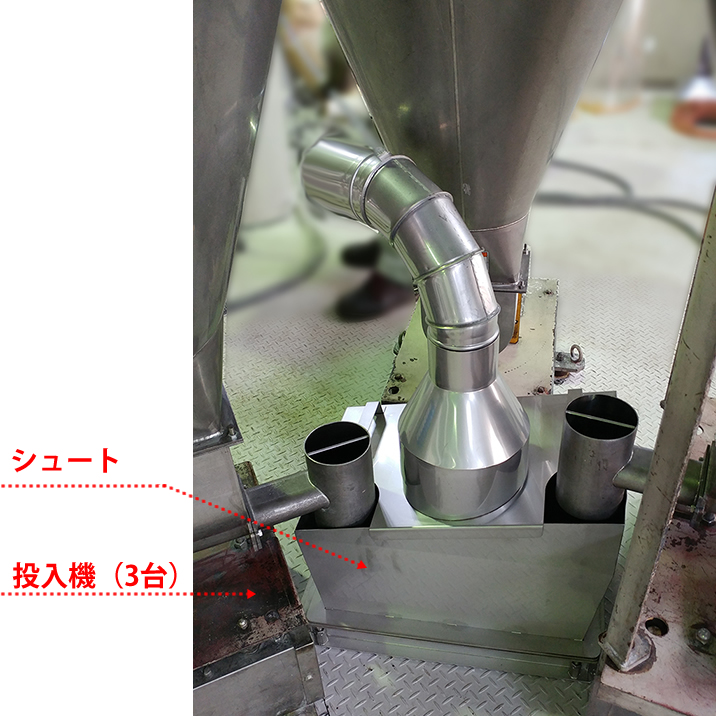

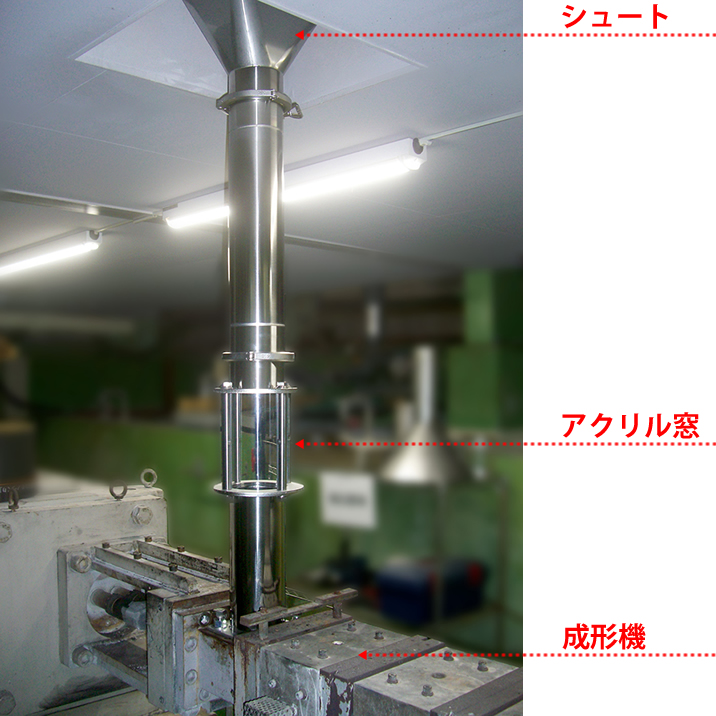

樹脂材料生産ラインにおいて、ステージ(二階)の原料投入機から排出される原料をフロア(一階)の成形機に投入するためのシュートを設置しました。

改善前

それまではライン稼働時には投入機から成形機までシュートを仮設し、稼働後に撤去・清掃をしていました。

しかしこの設置・撤去に労力を要する事、また仮設のため簡易的なシュートとなり原料が飛散しやすい状況でした。

生産ラインは定期的に稼働するので恒久的な設備としてのシュートを設置し、尚且つ原料の飛散を抑えるため局所排気をすることになりました。

改善後

ステージ床面には投入用の角窓が開けられており、その角窓を囲むように原料投入機が据え付けられています。

シュート設置時に原料投入機を移動できなかったので、シュートはこの投入機をかわしながら据え付けられる最大サイズに設計しました。

またシュートの蓋には集塵機に繋がるフードを設置する事でシュート内部を負圧にし、原料の工場内への飛散を抑制します。

シュートからフロアの成形機まではサニタリー管で繋ぎますが、原料の投入状況が確認できるよう途中にアクリル窓を設けてあります。

(360度から確認可能)

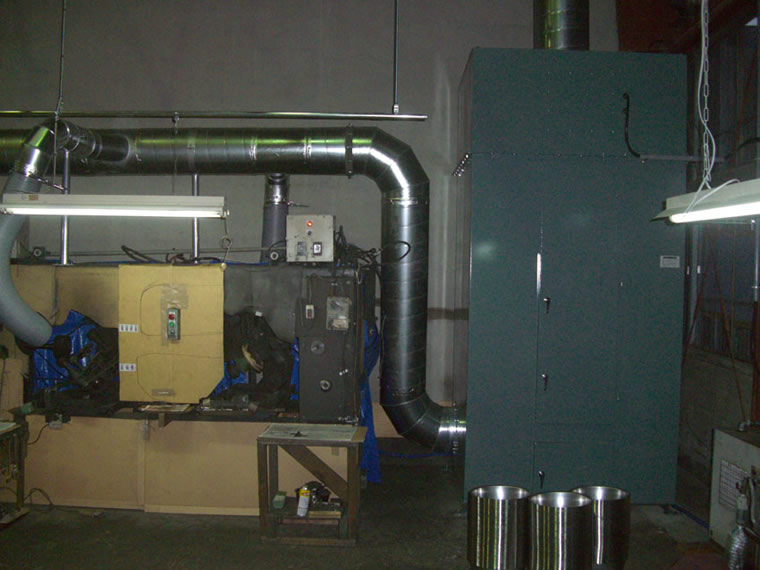

溶接ヒューム用集塵機事例

改善前

溶接作業で発生する溶接ヒュームは1μm前後の大変細かい粉塵で肺に沈着しやすい大きさです。長期間暴露することでじん肺などを疾患する危険性もはらんでおり、溶接作業では局所排気や防塵マスクの着用が推奨されています。

![]()

改善後

塗装ブース設置事例

板金部材の塗装を行う工程において、塗装ブースを設置しました。

今回は大きいブースを1台、小さいブースを2台設置し、両者ともフィルターろ過した後、屋外に排気する方式をとりました。

小さいブースは幅800mm、大きいブースは幅1800mmであり、それぞれ防爆仕様とし、使い勝手を考慮して大きいブースには棚を設置しました。

ちなみに、有機溶剤を用いた塗装の場合、有機溶剤中毒予防規則に従い、有機溶剤の蒸気の発散源を密閉する設備、局所排気装置、プッシュプル型換気装置又は全体換気装置を設けなければいけません。

もちろん健康に留意するならば全体換気装置では不十分であり、局所排気装置の設置が望まれます。

当社では作業状況に合わせた塗装ブースを提案いたします。

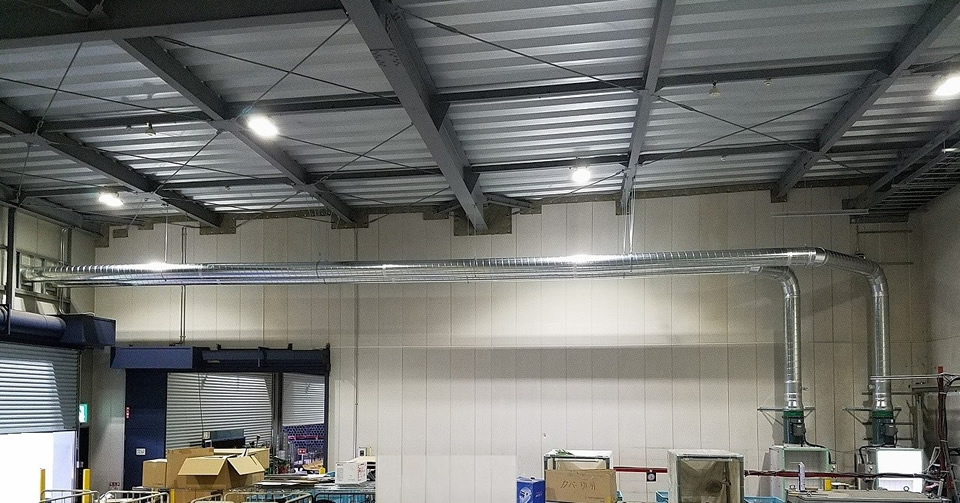

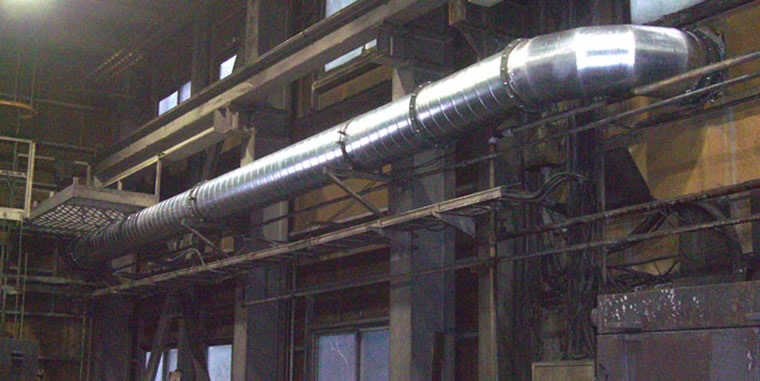

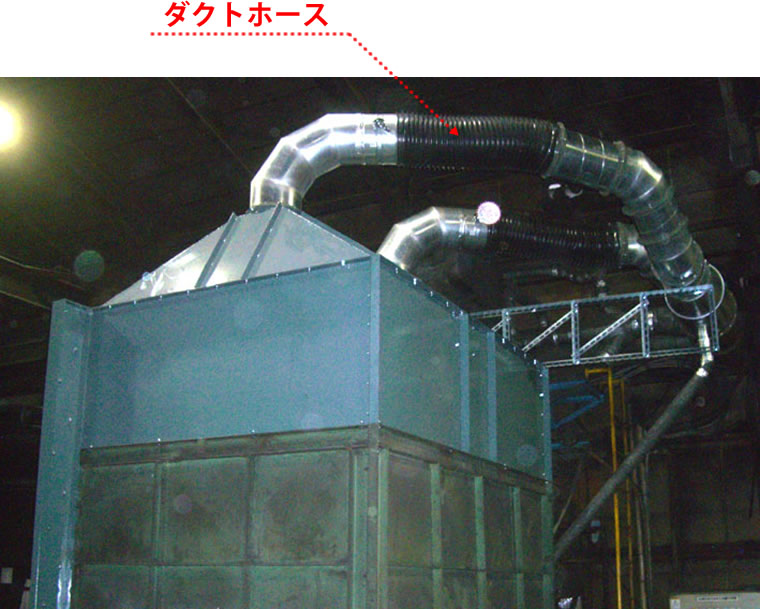

ダクトとフードの老朽化による交換工事

お客様の要望事項

鋳物工場で20年前に設置した集塵機に付属しているダクトやフードの損傷がひどい。

そのため吸い込みが悪く、粉塵がフードからあふれて工場内の環境が悪いので改善したい。

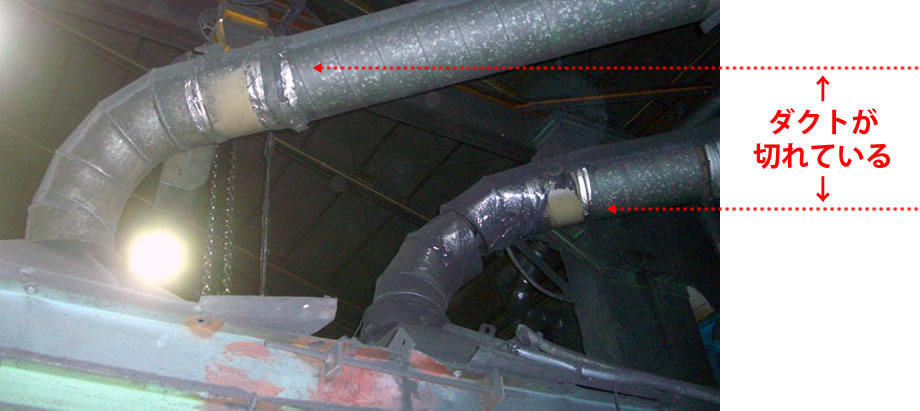

現 状

ダクトの腐食や破損がひどく、所々に穴が開いている状態で全て交換したほうが良いと考えられる。

フード部に関しては設置時(20年前)と比較して扱うワークのサイズが大きくなったこともあり、吊り作業をする際にチェーン等がフードに引っ掛かって損傷に繋がっていることが判明。

改善前

写真に写りこんでいる白い球のようなものは工場内に浮遊している粉塵がカメラのフラッシュに反射して写っているもので、工場内の環境が良くないことが分かります。

![]()

改善後

新型フードは背を高くするとともに、チェーン等が引っ掛かりにくいよう形状に配慮しました。

また、一部にダクトホースを取り入れて、もしも吊り作業の際に衝突してもダクトが損傷しないようにしました。

ついでに枝管等のダクト径も見直すことで、効率のよいダクト経路となりました。

以上により、ダクトからの漏れがなくなりフードの吸い込みが大幅に改善されました。工場内の空気の汚染がほぼ無くなり、臭いも少なくなりました。

フードを改良したことで今のところ引っ掛かりもないようです。

ボウル自動研磨機の局排導入事例

お客様の要望事項

作業環境改善のため集塵機を導入したいが、作業によって機械のセットを移動しなければならないため、全体を囲うこともできず特定の場所にフードを設置することもできないということでした。

また、費用を掛けずに実現したいという要望もありました。

導入前

ボール(厨房用品)を自動研磨する機械が複数台稼働しているが、これまで集塵機はなく、粉じんが工場内に飛散していました。

ボール(厨房用品)を自動研磨する機械が複数台稼働しているが、これまで集塵機はなく、粉じんが工場内に飛散していました。

作業者はマスクをして作業しているが、夕方になると黒くなっていました。

![]()

導入後

今回は最小限の風量設定で集塵機を選定しました。

粉じんの飛散を極力減らし集塵効率を上げるためには出来る限り機械を囲うのがポイントですが、それはお客様の方で段ボールにて塞ぐことになりました。

当社は集塵機の設置とダクト接続を施工しました。

フードは設置せず、ダクトホースの開口を粉塵発生源に近づけて集塵することにしました。

結果的には集塵機がなかった時と比べると大幅な環境改善になり、粉塵の飛散や臭いが軽減されてお客様にも満足いただけました。

グラインダー用集塵設備 改善事例

塗装の治具に付着する塗料の剥離の問題解決

弊社は洗浄機専門メーカーではありませんが、弊社の経験や技術力で課題に取り組んだ事例を紹介します。

あるお客様の悩み

塗装ラインにおいて塗装時に製品を支える冶具を使用するが、冶具にも塗料が付着してしまう。

付着した塗料は固着し、次第に大きな塊になってしまう。そのため定期的に冶具に固着した塗料を剥離させる作業が必要となるが、塗料の付着物は弾力があるうえに厚くなっており、少々の事では剥離させるのは困難で、非常に作業効率が悪かった。

剥離方法を検討の結果

- 剥離剤を酸やアルカリ以外のものにする

- 超音波を使用して効果を上げる

- バッチ式とし剥離時間を調整できるようにする

以上の3点に留意して設計・製作を薦めました。結果は処理後の写真の通りです。

修理前

![]()

修理後

お客様より、剥離作業が簡単に出来るようになり大変喜んでいただきました。

熱処理工程における乾燥炉の局所排気装置

熱処理工程で乾燥炉から発生する煙が工場内に充満し、作業環境としては非常に悪い状況にある。

(環境測定ー管理区分Ⅲ)

現状

熱処理設備の乾燥炉から煙が洩れており、工場内環境を汚染している。

原因

乾燥炉内で発生する煙は炉の中央部に装着されている排煙ファンで吸引しているが、既設の排煙ファンでは能力が足りていない。

そのため、炉の入口や出口から煙が洩れて出している。

改善方法と結果

炉の入口、出口に新たに設計したフードを設置。

ダクト、ファンも新たに設置して漏れだしている煙を吸引して工場の外へ排気させるようにした。

結果、熱処理炉から工場内へ洩れ出る煙は95%以上無くなり、作業環境を改善することが出来た。

導入前

![]()

導入後

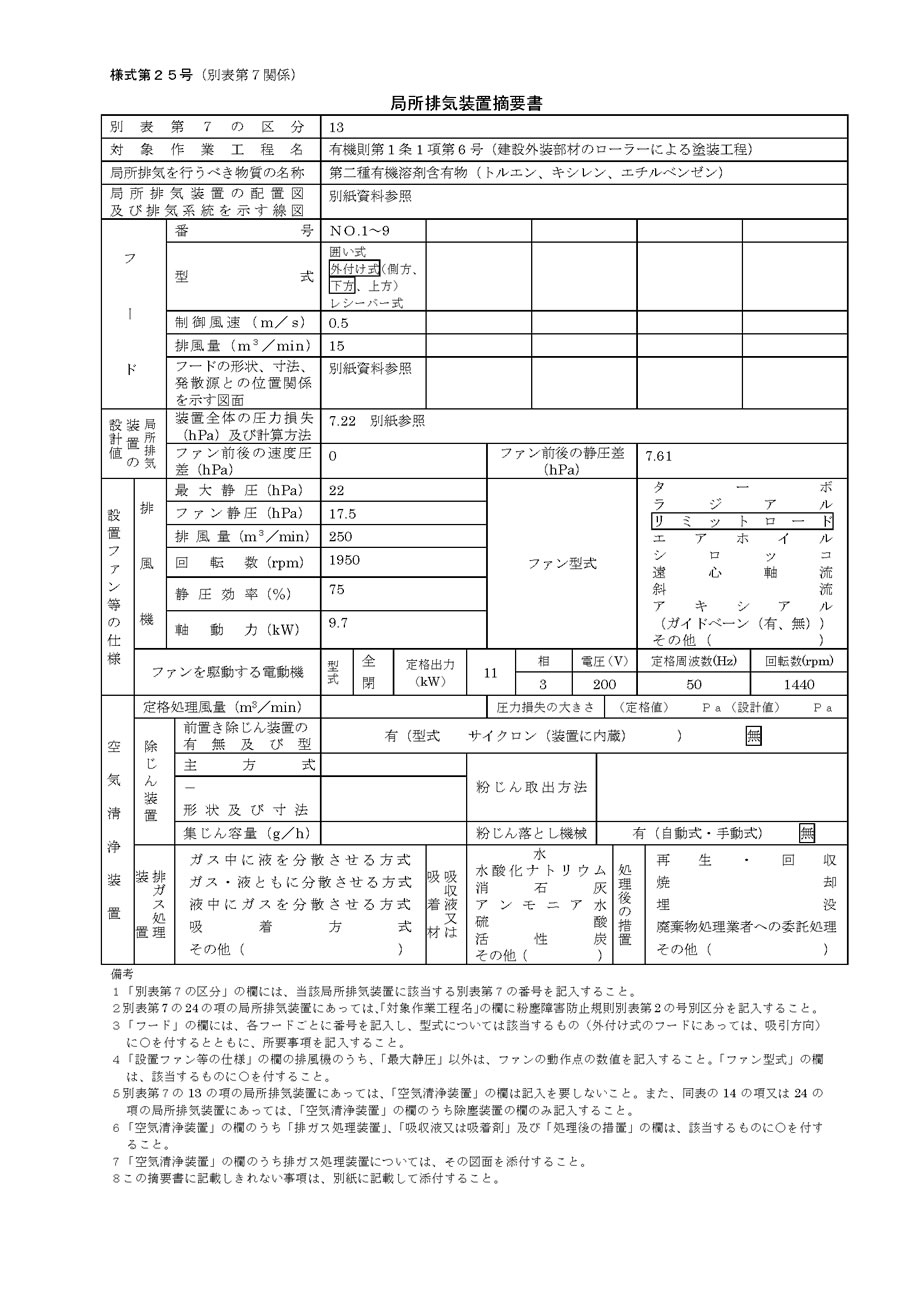

局所排気装置のコンサルタント

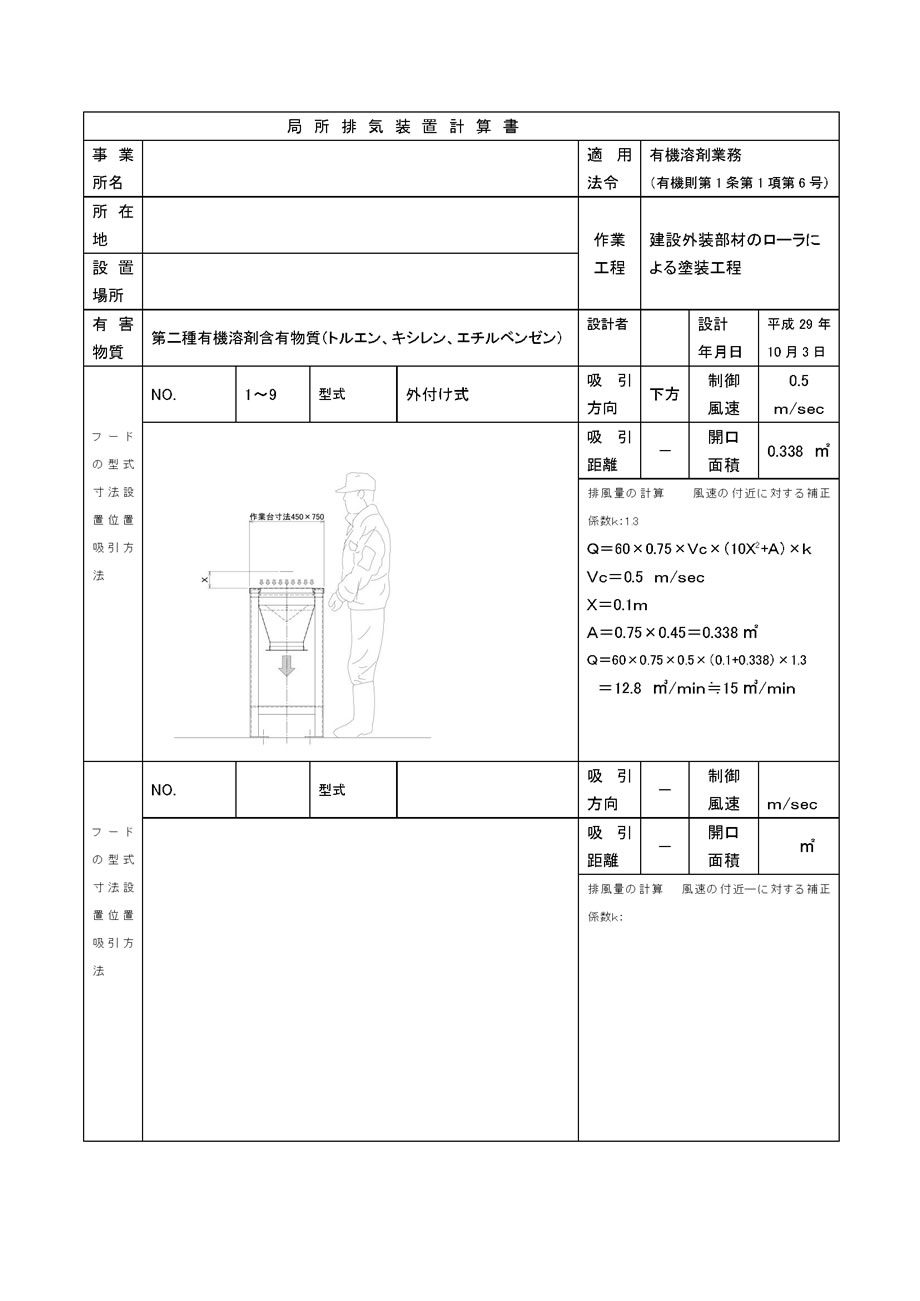

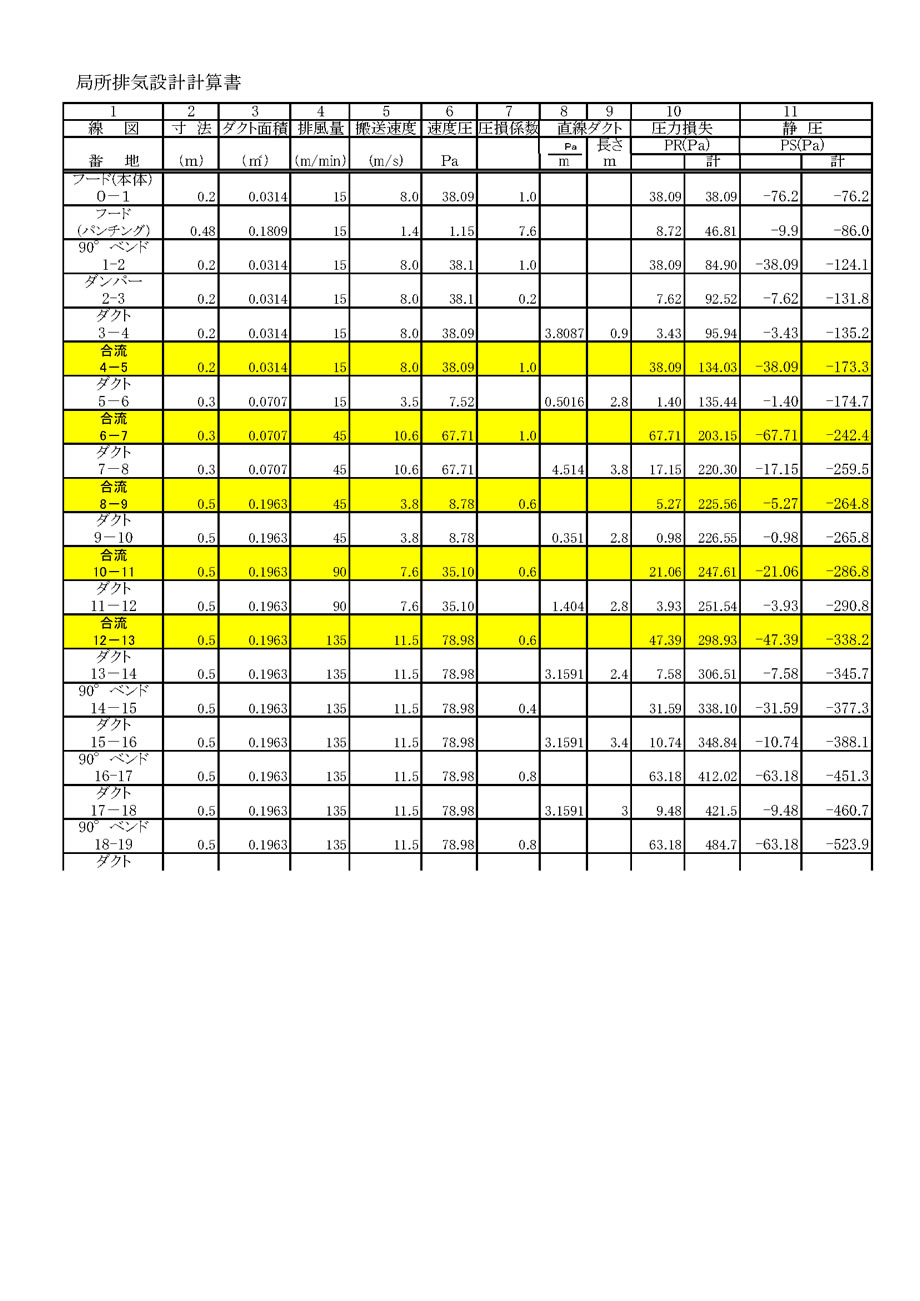

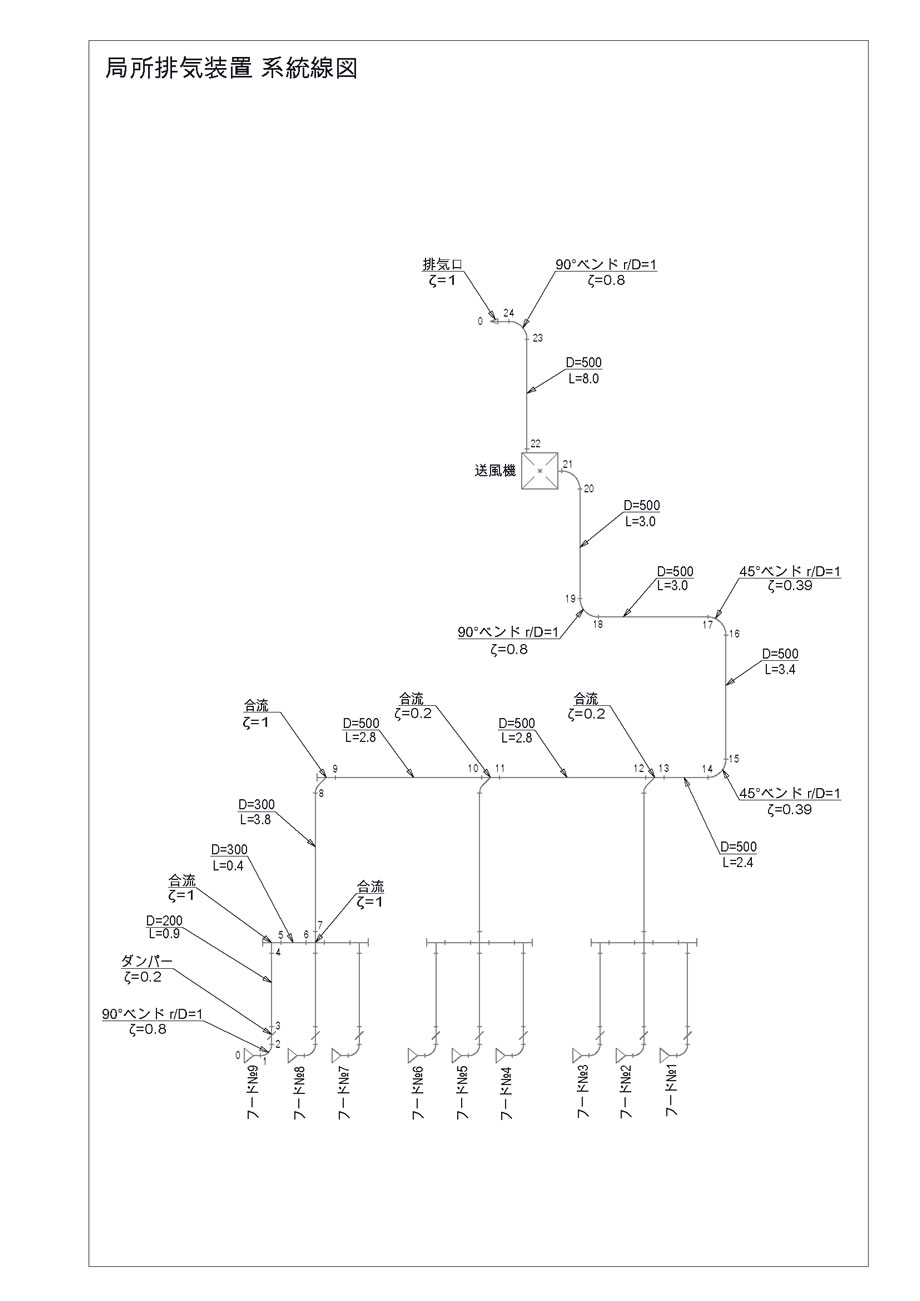

事業所の環境改善を行うための相談を受け、フードの設計、レイアウト作成、ファンの能力選定を行い、監督署に届け出が必要な局所排気装置設置届の資料を作成するまでの依頼を受けました。

弊社は長年の経験と実績から効率の良い局所排気方法を提案し、且つ局所排気の届け出業務を受託しております。

ホーム > 改善・提案事例